长期以来,我国选煤厂细粒级煤产品水分普遍偏高,严重影响了最终产品质量和冬季运输,同时也影响用户的经济技术指标,是选煤生产中急待解决的问题。而随着洁净煤技术的发展,选煤厂煤泥水流程按0.5mm为界限,确定煤泥分级、回收的惯例已被打破,传统的煤泥水系统工艺和设备已不能适应新技术的发展。所以为了适应市场的需要,尤其是对分离过程分段中的2~0.5mm粒度煤泥脱水的要求,开发一种新型的离心机是必要的。这样可以使煤得到最大限度的回收,从而提高了精煤的回收率,使得选煤企业的经济效益提高,保护了环境,也能节约能源。这样的离心机产品的处理能力大,产品水分低,大大减轻煤泥水处理系统的负担,取得了良好的工艺效果,并可以简化煤泥水处理工艺。这次研发的离心机主要用于2~0.5mm的末煤脱水,该机具有投资小、系统改造力度小、工艺效果好的特点,将成为老厂改造和新建选煤厂的首选设备,由于分离的固体颗粒的粒度较小,因此不仅仅可以用于选煤业,还适用于化工、制药、食品及环保业中进行固液分离,具有良好的经营及社会前景!

选煤产品的分离脱水是利用重力、机械力或加热干燥等方法,使固体和液体分离,以降低湿物料水分含量的作业。脱水作业是湿法选煤厂的重要选煤工艺环节。选煤产品脱水分离的主要目的是:(1)、降低选煤产品中的水分,以保障运输的需求。在选煤厂,各种精煤的综合含水量一般要求达到8%~10%,高寒地区要求为8%以下。用湿法选煤则会带有很多的水分,如果用炼焦选煤则煤的水分高,不仅炼焦时间变长,生产量减小,焦炉用的煤气量变大,寿命缩短。水分高的煤炭,运输也困难,特别在冬天寒冷的北方,煤炭的冻结更给卸车带来困难。水分过高,煤的贮存及装车比较麻烦。(2)、洗水再用,节约用水。湿法选煤用水量很大。一般情况下,跳汰机每处理1吨原煤用水3吨;1吨块原煤用水0.7吨,1吨末煤大约需要用1.2~2.0吨水,这样我们的水资源将造成很大的浪费。

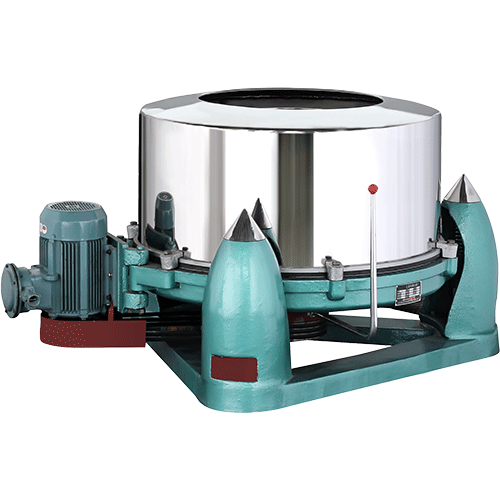

此外,在风力选煤前,如煤中含有大量的外在水分,也必需先经过脱水,选煤产分离脱水方法有:重力脱水、机械力脱水、热能脱水、物理化学等。比较常用的几个方法有:重力脱水、机械离心力脱水和热能加热脱水法。在选煤厂,煤的脱水是分阶段进行的。煤厂常用的脱水系统是:(1)块精煤:脱水筛脱水仓。(2)末精煤:斗子捞坑脱水筛离心脱水机干燥机(3)中煤或矸石:脱水斗式提升机脱水仓等(4)粗煤泥:沉淀池(旋流器)脱水筛离心脱水机干燥机。

(5)细煤泥:浓缩机过滤机干燥机。(6)浮选精煤:过滤机干燥机(高寒地区或特殊要求)(7)浮选尾煤:离心脱水机和压滤机等。在选煤厂,除了对产品的最终脱水外,有时在选煤中间环节也需要进行脱水。

就国内来讲,面对着水资源的严重紧缺和工业用水的比率提高,离心机仍然是必要的产品我国现在主要力推新能源应用,为了能源的可持续发展,给离心机行业也带来很大的生存空间。这个市场很大,为了企业的发展,就需要企业加快自我转型调整,抓住机遇,加大研发力度,着眼当前,谋求发展。