离心机是一个由很多的零部件组建而成的,其中最大及最重要的就是——‘转鼓’。它是离心机的核心部件,差不多占到整个机器的三分之一的成本!是很重要的部件,所以我们在使用过程中需要对转鼓有所了解,那么我找到了一些专业的说明介绍,理论知识介绍的很详细,理论方面的我就不多说了,我在后边说说我的一些简单介绍(适合一线劳动使用者)

下面是理论的介绍——转载

一方面,转鼓部分对离心机的用途、操作、生产能力和功率等均有决定因素。另一方面,转鼓是高速旋转的,在离心力作用下转鼓体内会产生很大的离心力,一旦强度出现问题,就会产生极大的危害,尤其是因为焊缝强度的问题发生的“崩裂”,常会引起严重的伤害事故。同时,对于高速旋转的转鼓来说,转鼓的刚度同样也很重要。若转鼓的刚度不足,工作中转鼓有可能会发生变化,轻则会出现转鼓与机壳撞击、摩擦,损坏零部件;严重就会引起转鼓的爆裂开来,甚至出现伤亡事故。多年来,有很多的安全事故都是由转鼓的设计不当、质量要求不严格等原因导致的。这已引起了设计人员、离心机厂家和使用企业的重视,对离心机所发生的事故原因的进行诊断、分析。因此,转鼓的开发应用十分重要! 转鼓网板开孔设计计算的依据量是根据所产生的离心力作用下的大小。 分析转鼓设计中金属材质强度。 1、强度计算的公式是以抗拉强度理论为基础,并按照薄壁压力容器而推导出来的 。 2转鼓网板上有开孔,不仅削弱了转鼓筒体的强度,同时应力也在开孔处集中了。 3、转鼓很多应力主要集中在网板与挡液板、转鼓底的连接的处,而实际的方案是在初步结构设计的基础上,适当简化步骤后再进行二次强度的计算,不仅计算公式繁琐,而且因简化计算模型,其计算过程与结果本身也存在着误差性。 因此,按现在使用的转鼓网板开孔设计方法设计转鼓,从宏观上看,往往偏于保守,相关尺寸有较大富裕,增加了转鼓运行的能耗也造成了材料的浪费及成本的增加,显然是不经济的;从微观上看,局部地方的应力值往往得不到正确估计,直接影响到转鼓运行的安全性。在发生的离心机转鼓破裂事故中,出现在焊缝开孔处和挡液板边缘处的比例很高缺乏基本刚度的要求。

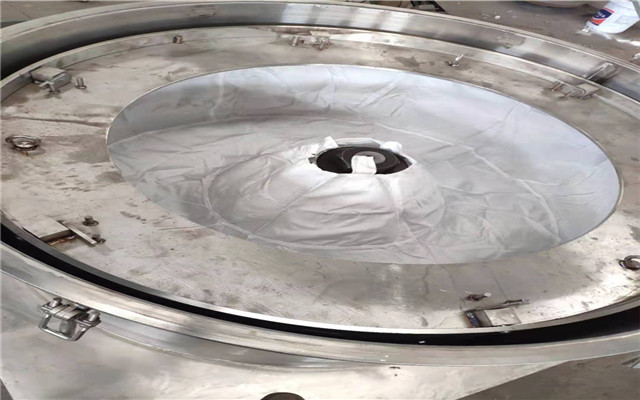

转鼓的直径和高度确定之后,拦液板的内径大小就决定 了转鼓内可存储的悬浮液体积和滤饼的体积。拦液板内经小,转鼓的有效容积大,滤饼层的厚度就厚,但是太厚过滤效果就变差,并不一定对效率有利。内径过大,则嫩够转载的物料就会变少。

吊袋离心机转鼓网板厚度计算来源于材料的金属抗压力测试推导而出的,即将转鼓视为承受内压的壳体,以抗压强度理论为依据来设计转鼓网板强度。因为近些年以来的压力容器设计规范对容器壁厚都有所规定,其目的是为保证容器有必须的刚度,以避免因为一旦发生强度不够这种情况容器所承受的抗压应力将超过了壁厚设计的最大抗拉应力。这就说明转鼓设计的强度条件是必要的。 在转鼓设计中,为提高转鼓的强度和刚度,就在转鼓外圈的中间位置加装加强箍,但对加强箍的作用不够重视,对加强箍的结构尺寸、加强箍与转鼓体之间有无预应力的作用则无明确要求。从现行设计方案来看,并未对转鼓的具体尺寸和焊接时的有无预应力作明确规定,因此,实际制作中,出现了不合理的情况。加强箍与转鼓体的接头都采用无应力焊接连接,但是这种结构只有在转鼓工出现了变形时才能起到加强作用,属于被动加强式加强箍。

为了提高转鼓承载及抗压强度能力,加强箍与转鼓体的连接地方,最好采用有预应力(有配合过盈量)作用的连接结构,这种结构在转鼓工作中未出现离心变形时就能起到加强作用,属于主动加强式加强箍目前转鼓都是采用这样的方式。

通过上述优化计算,可以得到如下结论:

1) 同传统的离心机转鼓强度计算方法相比,在进行离心机转鼓应力分析时,理论方法要对转鼓筒体、拦液板、转鼓底及边缘区等作较大的简化,不仅计算比较烦琐,而且计算理论值与实际制作的情况可能出现偏差;而采用有限单元法,只须作较小的简化,而且计算值与实际值更接近。